Un coloso del cemento en Morata de Tajuña

La fábrica El Alto es la mayor productora de España y una de las principales de Europa Tres hornos rotatorios se encargan de producir 3,5 millones de toneladas de cemento al año La planta desea usar residuos procesados como combustible, a lo que se oponen los vecinos

Las luces verdosas hacen que la planta de cemento El Alto parezca una nave espacial cuando se la observa iluminada de noche. El enorme complejo, propiedad de Cementos Portland Valderrivas, ocupa una superficie de 60 hectáreas en el municipio de Morata de Tajuña (7.515 habitantes) y se levanta en torno a los tres gigantescos hornos rotatorios donde se fabrica el clinker, un polvo gris que es la materia prima con la que se elabora el cemento.

Entrar en uno de estos colosos con forma cilíndrica, de 86 metros de largo por 5,25 de diámetro, es como adentrarse en una caverna emparedada con ladrillos reflectantes y clinker fundido. Cuando uno de estos monstruos quema material puede alcanzar los 1.800 grados, como en la superficie de algunas estrellas. Por eso, si no hay mineral dentro que absorba parte del calor la estructura puede fundirse.

La fábrica se creó en 1972 y transportaba su producción por ferrocarril hasta la planta de Vicálvaro, ya desaparecida. Con una capacidad para hacer tres millones y medio de toneladas de cemento al año es actualmente la mayor planta cementera de España y una de las principales de Europa.

Las 133 personas que hay en la plantilla se dedican, casi exclusivamente, a controlar que todo el proceso se desarrolla sin ningún fallo. La sala de control recuerda a las imágenes de las misiones espaciales de la NASA, con mesas rodeadas de pantallas y un enorme panel en uno de los lados donde se monitoriza todo el proceso de fabricación, completamente automatizado. "La producción funciona como una cadena, de manera que si en algún paso se produce un fallo todo se para", cuenta Arturo Furones, responsable de Medio Ambiente de la planta. La única parte en la que intervienen unas manos es para colocar los sacos vacíos en la máquina correspondiente para su llenado.

Un ascensor sube hasta la parte alta de la chimenea, de casi 100 metros de altura y desde donde se pueden ver las cuatro torres de Madrid, a 28 kilómetros de distancia. Junto al elevador hay un anemómetro que gira impulsado por el viento. El viento sopla tan fuerte que a veces se prohíbe a los empleados subir hasta aquí arriba. También se puede divisar el valle de Tajuña y los olivos y pinos plantados para recuperar los terrenos comidos por la cantera, de 100 hectáreas, que suministra de caliza a la fábrica mediante una cinta transportadora de tres kilómetros de largo.

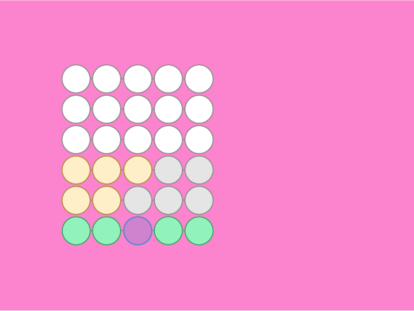

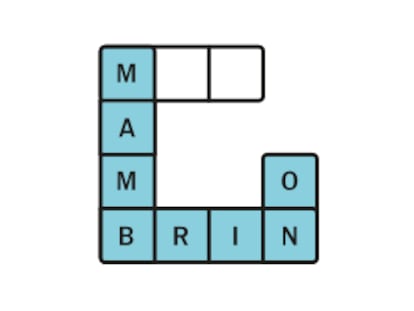

el consumo de cemento ha caído hasta niveles anteriores a los años 30

Un ejército de sensores –en toda la fábrica hay casi 300– analiza las cantidades de dióxido de carbono, óxido de nitrógeno y ácido clorhídrico, entre otros compuestos contaminantes. Los datos recogidos se envían continuamente a la Administración, que además realiza inspecciones in situ. "Se lleva un control de emisiones en el tiempo, de manera que en el caso de que notásemos algún incremento lo atajaríamos de inmediato. Siempre estaríamos muy por debajo del límite establecido", explican.

Según el grupo, el consumo de cemento se ha desplomado hasta niveles anteriores a los años 30 del siglo pasado. Si en 2007 se consumieron 57 millones de toneladas, cinco años después fueron 14 millones, apenas la cuarta parte. La sustitución parcial del combustible fósil por residuos, mucho más baratos —hasta un 25% del precio del coque en el caso de los neumáticos usados—, permitiría un gran ahorro, teniendo en cuenta que entre el 35% y el 40% de los costes de producción provienen del gasto energético.

La fábrica, que actualmente utiliza restos vegetales como alimento para sus hornos junto al coque de petróleo, está a la espera de que la administración dé el visto bueno al uso como combustible de residuos urbanos, como neumáticos y vehículos sin uso, previamente procesados por alguna de las 890 empresas especializadas que hay en nuestro país, según figura en la clasificación nacional de actividades económicas.

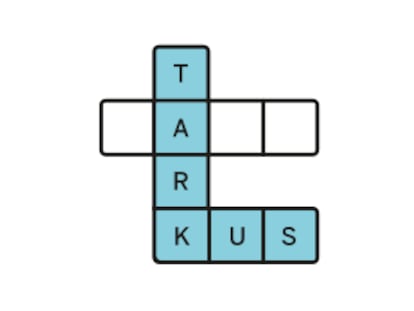

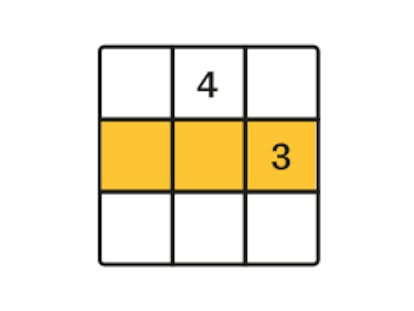

El uso como combustible de desechos no reciclables –proceso que recibe el nombre de valorización energética– se aplica desde hace décadas en países como Holanda, Austria y Alemania. La legislación establece prioridades en el tratamiento de residuos: prevención, reutilización, reciclado, valorización y eliminación. En Alemania menos del 1% de los residuos acaban en el vertedero. En España lo hace el 58%.

La planta ya quema pulpa de madera pero está a la espera de que la Administración autorice la sustitución parcial del combustible fósil por residuos, como harinas animales, lodos de depuradoras y neumáticos que de otra manera acabarían en el vertedero. No obstante, los vecinos se oponen y aseguran que la quema de basuras en incineradoras pone en riesgo la salud. Los responsables de la fábrica aseguran que ellos en ningún caso funcionarán como una incineradora, "que quema basura a temperaturas bajas en las que se producen sustancias tóxicas y cuyo funcionamiento nada tiene que ver con el horno de una cementera".

En Alemania menos del 1% de los residuos acaban en el vertedero. En España el 58%

Oficemen, la patronal del sector, dice que es una actividad segura y se apoya en varios informes, como los elaborados por la Universidad de Alicante, la Agencia de Protección de la Salud de Reino Unido y la Universidad Rovira i Virgili de Tarragona, que publicó en 2009 un estudio en la revista especializada Environmental Science and Pollution Research en el que asegura que la valorización energética es la mejor opción para eliminar los residuos (lodos en este caso) que de otra forma habría que almacenar.

Normalmente cuando se incineran basuras queda un remanente en forma de cenizas. En el caso de las cementeras, estas son incorporadas al clinker, tal y como asegura un estudio realizado por el CISC en 2003, por lo que no queda ningún rastro. "En estos hornos no quedan residuos, como sí ocurre en las incineradoras", explica Luis Ángel Herreros, director de la planta. "Las piedras [de clinker] absorben los metales pesados y a más de 1.000 grados no quedan ni furanos ni dioxinas".

La empresa asegura que ha realizado mediciones en su fábrica de Hontoria, dentro del término municipal de Venta de Baños (Palencia). Los niveles de dioxinas y furanos, dicen, fueron seis veces menores que sin valorización y 50 veces más pequeños que el límite que establece la ley.

El beneficio de este proceso, dicen, es doble: por un lado se ahorra en gasto de combustibles fósiles y por otro se reducen los residuos en vertedero, de los que cada español produce al día un kilogramo. Según Oficemen, en 2011 el sector empleó 791.00 toneladas de residuos como combustible, el 33% del total y el equivalente al gasto energético de más de medio millón de hogares.

En España hay 35 fábricas de cemento de las que 31 tienen autorización de la administración para usar residuos como combustible. Las más cercanas a Madrid están en Castillejo, Yeles y Villaluenga de la Sagra, en la provincia de Toledo, y compiten directamente con la planta de Morata. "Si el productor puede bajar medio euro el precio porque se lo ahorra en la producción, entonces nosotros no podemos competir con eso", apunta Herreros.